东莞市锐鑫特殊钢材有限公司

模具钢材专业供应商

联系人:林先生

电话:86-0769-85386001 81760222

传真:86-0769-85079916

邮箱:[email protected]

网址:www.mojugang.com.cn

联系QQ:490051411

地址:中国广东省东莞市长安镇新安一路2081-1号

- 作者:admin

- 发布时间:11-11-12 16:41

- 点击数:32

- 文章来源:东莞市锐鑫特殊钢材有限公司

研究分析高强度钢板性能、应用以及模具钢材选材,目的是为汽车厂家提供技术可靠、生产稳定、综合成本降低的高强度钢板冲压模具解决方案。

影响成形模/整形模寿命的因素:

⒈保证模具工作面的光洁度,Ra≤0.2 μm;

⒉模具材料硬度必须>HRC58,才能抵抗磨损、粘着和塑性变形;

⒊模具表面进行涂层处理,有助于提高抗磨损和粘着性能;

⒋使用Vancron 40材料可以避免涂层处理;

⒌变形剧烈,要求韧性的部位,应采用镶块(锻钢)结构。

高强度钢板成形模/整形模材料推荐:

| 钢板强度 | 钢材牌号 | 使用形式 | 表面处理 | 硬度 | |

| 铸造 | 镶块 | ||||

| 330-600 | Assab 88 Granshots | X | X | 渗氮/PVD/CVD | >58HRC |

| Caldie Granshots | X | X | 渗氮/PVD/CVD | ||

| XW-42 | X | 渗氮/PVD/CVD | |||

| Assab 88 | X | 渗氮/PVD/CVD | |||

| Carmo | X | 渗氮/PVD/CVD | |||

| 600-800 | XW-42 | X | 渗氮/PVD/CVD | >60HRC | |

| Assab 88 | X | PVD/CVD | |||

| Carmo | X | 渗氮/PVD/CVD | |||

| Caldie | X | PVD/CVD | |||

| Vanadis 4 Extra | X | PVD/CVD | |||

| Vancron 40 | X | 不需表面处理 | |||

| 800-1400 | Assab 88 | X | PVD/CVD | >60HRC | |

| Caldie | X | PVD/CVD | |||

| Vanadis 4 Extra | X | PVD/CVD | |||

| Vancron 40 | X | 不需表面处理 | |||

x = 推荐

汽车工业用钢板发展趋势:

⒈汽车轻量化要求:提高燃料效率、防止CO2排放所造成的环境污染;

⒉钢板的成形性要求:提高汽车成形过程的生产效率;

⒊耐腐蚀性要求:对钢板进行各种表面处理,例如镀锌普通钢板要高;

⒋安全性:特别是与冲撞有关的安全性,保证乘用者的安全;

⒌环境友好:强化环境保护。

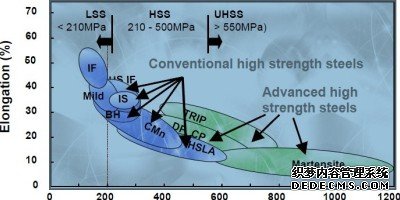

高强度钢板特性概念:

高强度钢板的成形特点:

⒈高的抗拉强度,成形力随着抗拉强度的增加而增加;

⒉含碳量和合金元素的增加,降低了材料的成形性能;

⒊高的抗拉强度,回弹量也相应增加了;

⒋深拉伸时,高的成形力和变形量,将增加起皱的可能性。

零件的成形性能可以通过如下方法得到改善:

⑴更改零件设计,降低零件成形深度

⑵增大成形圆角

⑶优化板料尺寸

高强度钢板模具设计和制造的制造流程:

⒈首先根据零件数具进行工艺评估,制作工艺造型;⒉拉伸模拟,并确定零件冲压工艺;⒊确认反弹预估量,修正CAD工艺模型,制作详细工艺,设计模具结构;⒋制作泡沫模型,浇注铸件;⒌机加工,镶块结构的模具先将钢块等组装,为型面加工作准备;⒍模具装配;⒎模具调试,并修正;⒏取样、测量或扫描,数据反馈;⒐修整造型,补偿反弹量,重新加工和调试;⒑零件合格,模具验收,涂装发运

冲切高强度钢板模具的模具钢材选材原则:

模具在冲压过程中的受力情况

拉延模和整形模的受力情况:

⑴由于板料的高抗拉强度,模具在成形过程中承受巨大的工作压力;

⑵为了防止起皱和回弹,模具还将承受巨大的压边力;

⑶工作压力和压边力的施加,导致模具摩擦力的增加;

⑷在整形模中,同样为了防止起皱和回弹,采取较小的工作间隙,这也将导致摩擦力的增加。

模具在冲压过程中的失效形式

拉延模和整形模的失效形式:

⑴磨损;

⑵压溃(开裂);

⑶粘着;

⑷塑性变形。

高强度钢板成形:

⑴高抗磨损性能;

⑵高抗粘着性能;

⑶高抗塑性变形性能。

高强度模具材料必须具备的特性:

⒈硬度

高强度模具材料必须具备较高的硬度,因为高强度板材具有较高的抗拉强度(硬度)。较高的模具材料硬度可以阻止材料在零件成形过程中的塑性变形、过度磨损和粘着。较高的材料硬度,就意味着材料必须包含更多的碳化物。因为通常情况下,材料主要是通过增加碳化物来获得材料硬度的。但是碳化物的增加也意味着材料脆性的增加。

⒉韧性

材料良好的韧性可以防止零件冲压过程中材料过早的失效,如开裂、崩刃,以及疲劳开裂。

高硬度有助于提高材料的抗磨损性能,但是却对材料的韧性有负面的影响。高的硬度增加了材料的缺口敏感度,较高的缺口敏感度是由于材料中存在着较大的碳化物和材料中较大的炉渣杂质,这种较大的碳化物和炉渣杂质通常是引起材料开裂的源头。材料断裂通常也是疲劳开裂的一种后果。

⒊影响韧性的其他因素:

加工缺陷,比如加工刀痕、研磨痕迹以及电加工白层都是潜在的应力集中点。这就意味着材料的表面光洁度是影响材料表现的一个重要因素。设计缺陷,比如尖角、小圆角等,也是潜在的应力集中点,应当在模具中加以避免。

在冲压应用中,减少潜在开裂的因素是很重要的,同样保持材料的抗磨损性能也是必须的。因此综上所述,材料必须具备:

⑴高硬度,高抗磨损性能和高抗塑性变形性能

⑵高韧性,高抗崩刃性能和高抗开裂性能也就意味着:

⑶增加合金元素,提高材料的淬透性

⑷减少粗大碳化物

⑸减少材料杂质

模具材料的冶炼方法

⒈Granshots 的制造。

⒉传统冶炼方法。

⒊电渣重熔

在电炉中,钢锭只有小部分处于熔融状态,而且这部分熔融状态的金属比大熔池中的更短时间内凝固,这样重熔的钢锭性能更均一和更小的碳化物组织。而且当钢水通过电渣层时,杂质将得到过滤,使钢锭的成分更清洁。

⒋粉末冶金

通过粉末冶金的方法,得到分布均匀弥漫细小的碳化物硬质相(钒化物),这些硬质相由于细小而无法成为应力集中的源头,却提高了抗磨损能力。

附:相关模具钢材的牌号及化学成分

| 钢材牌号 | 冶炼方法 | AISI/W.-Nr | 化学成分% | ||||||

| C | Si | Mn | Cr | Mo | V | W | |||

| Sleipner Granshots | Granshots | - | 0.90 | 0.90 | 0.50 | 7.80 | 2.50 | - | 0.50 |

| Caldie Granshots | Granshots | - | 0.70 | 0.20 | 0.50 | 5.00 | 2.30 | 0.50 | - |

| Sverker 21 | 传统冶炼 | D2/1.2379 | 1.55 | 0.30 | 0.40 | 11.80 | 0.80 | 0.80 | - |

| Sleipner | 传统冶炼 | - | 0.90 | 0.90 | 0.50 | 7.80 | 2.50 | - | 0.50 |

| Carmo | 传统冶炼 | - | 0.60 | 0.35 | 0.80 | 5.30 | - | 0.20 | - |

| Caldie | 电渣重熔 | - | 0.70 | 0.20 | 0.50 | 5.00 | 2.30 | 0.50 | - |

| Vanadis 4 Extra | 粉末冶金 | - | 1.40 | 0.40 | 0.40 | 4.70 | 3.50 | 3.70 | - |

| Vancron 40 | 粉末冶金 | - | 3.00* | 0.50 | 0.40 | 4.50 | 3.20 | 8.50 | 3.70 |

*:C+N 含量